Tpm とは トヨタ

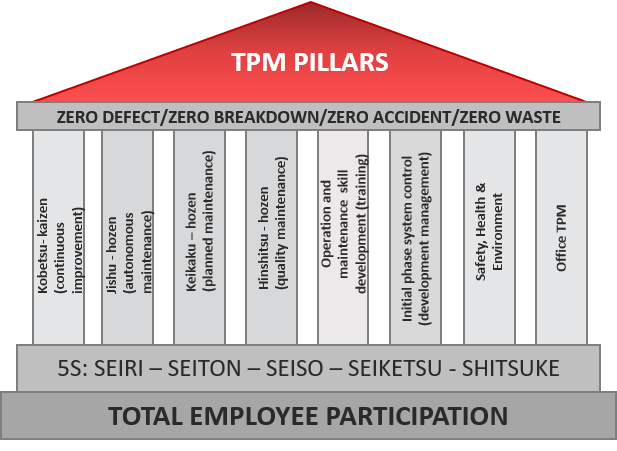

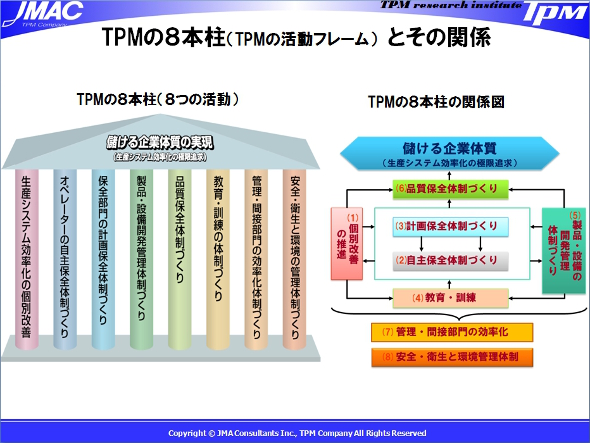

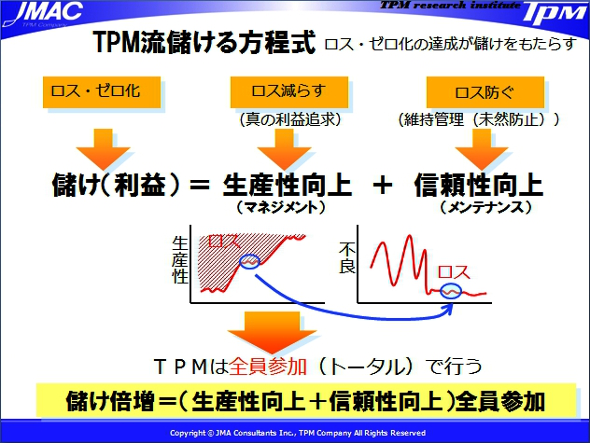

牛 テール どこで 買えるTpmとは?全員参加で生産性向上を図る活動の考え方や目的を . TPM(Total Productive Maintenance)とは 日本語では総合的設備管理と表される経営用語です。 TPMは企業などにおいて、製造設備の保守管理を総合的に行い、設備停止時間の減少を目指し、生産性の向上を計る活動です。. Tpmとは?Tpm活動とは? - カイゼンベース / Kaizen Base. TPMの定義. TPMとは、. 「Total Productive Maintenance」. 「Total Productive Management」. の頭文字を取ったものです。. メンテナンスだけでなく、マネジメントのMも含まれます。. TPM活動とは「全員参加でロスゼロ化を推進し、儲かる企業体質をつくる活動」です . 全員参加の生産保全、Tpmとは何か?:いまさら聞けないtpm . TPMとは「 全員参加の生産保全:Total Productive Maintenance 」で、日本発信の管理技術の一つです。. 日本プラントメンテナンス協会の登録商標または商標となっています。. TPM賞(PM賞の名称を2010年に全てTPMに統合)は、TPM優秀事業場や論文、製品、技術 . Tpm活動とは? - 日本のものづくり~品質管理、生産管理、設備 . 概要: TPMとは(Total Productive Maintenance 総合 生産的な保全 ) すなわち小集団活動によりPMを推進することをいう。 全部門が協力して生産効率を上げる。 関連記事: TPM 設備保全の概要 | 機械保全 | TPMとは?. TPM | 改善.net. トヨタ生産方式用語. TPM Total Productive Maintenance の略称で、PM(予防保全)から発展し、CM(改良保全)、MP(保全予防)を含めたトータル的な生産保全を意味する。. 徹底した故障ゼロ・設備管理、コストの低減と生産性向上を総合的に. TPM(Total Productive Maintenance)とは?保全に必要な基礎 . 家 を 建てる 年収

ごぼう の 天ぷら 男子 ごはんTPM(Total Productive Maintenance)とは、生産現場全体で協力して生産保全を行う考え方のことです。 国内で発表されている書籍などでは、「全員参加の生産保全」と訳されるのが一般的です。 現場の全員が保全に参画し、計画に沿ったメンテナンスを実施することで、効率よく高品質な製品を生産することを目的に行われています。 TPMはロスをゼロに近づけるためのアプローチ方法として、「人」や「設備」を中心に据えている点が特徴的です。 人の行動や現場の設備を変革することで、現場のロスを抑えて、生産性を高める考え方を採用しています。 TPMの考え方は40年以上に渡って生産現場で用いられており、今でも時代の流れを汲みながら発展を続けています。 TPMで定義されている16大ロス. トヨタ生産方式とは?基本思想や4つの手法をわかりやすく解説 . トヨタ生産方式(TPS)とは. まずは、トヨタ生産方式の概要を簡単に説明します。 ムダを徹底的に排除する生産方式. トヨタ生産方式とは、ムダがない生産体制を構築するためにトヨタ自動車が生み出した生産方式 です。 かつて戦後のころに弱小メーカーだったトヨタは、技術以外の面で工夫する必要がありました。 そこで当時の副社長がムダを省くためにトヨタ生産方式を生み出したといわれています。 トヨタ生産方式は「ジャストインタイム」と「自働化」の2つの理念でムダを排除し、生産を合理化します。 理想的な生産体制を実現しやすい生産方式です。 一般的な生産方式とは違い、在庫が最小限. 一般的な生産方式では大量生産によってコスト削減を行い、在庫を持つことで販売機会を獲得します。. Tpmとは? - トヨタ式工場現場改善のコンサルタント | クレイン . TPMとは(Total Productive Maintenance 総合 生産的な保全 ). 1.設備効率を最高にすること(総合的効率化)を目標にして.

京都 住ん では いけない 地域 三山 木本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第2回は、トヨタ式TQMの体系と管理上のポイントについて紹介する。 (3/3). 全員参加の生産保全、Tpmとは何か?:いまさら聞けないtpm . TPMを日常化し「企業の継続的繁栄の基礎条件を確立すること」をめざす「新しい経営モデルを構築する手段」として進化し体系化してきており「Total Productive Management」としての意味合いが強くなってきているといえます。. コラム-日本の製造業を取り巻く環境で変わってきたtpm . TPM(Total Productive Maintenance:全員参加の生産保全・全員参加の生産経営)は 40年以上の歴史を持つ、製造業企業の生産性向上のためのマネジメント手法です。 基本哲学は変わらずに、常に時代の声に応えて、新たな考えや手法を取り入れながら、全員参加の生産保全、生産経営と発展し続けてきました。 そして今、日本の製造業を取り巻く環境は、大きな変革を遂げようとしており、TPMも「変革的TPM」の時代に入ってきています。 企業環境の4つの変化とTPMでの対応. トヨタ生産方式に基づいた「儲かる」生産保全. (1)トヨタ生産方式(TPS)とは (2)TPSを進めると在庫が減るのか? 在庫を減らすからTPSが進むのか? (3)TPSにおける保全の役割 2.「保全」は意外と奥深い (1)生産保全の意味 (2)TPMと. トヨタ生産方式 | 経営理念 | 企業情報 | トヨタ自動車株式会社 . 豊田英二の強いバックアップのもとで、トヨタ生産方式の確立に寄与し、ジャスト・イン・タイムの基本形をつくり上げるなど、「モノづくり」の精神の礎を築く。. トヨタ企業サイト「トヨタ生産方式」をご紹介します。. トヨタはあらゆる事業活動を通じ . 「本気ですか?」仕入先の一言に応えた"本気のtps" - トヨタイムズ. 2021.06.10. 2020年 8 月にトヨタ社内で始まった「事技系 トヨタ生産方式 自主研究会」、略して「事技系 TPS 自主研」。 前回の記事 では、その合同発表会をトヨタイムズの森田記者が取材し、 TPS のキーマンである友山エグゼクティブフェロー(以後、 EF )と尾上 TPS 本部長に話を聞いた。 今回は、合同発表会で取り組み内容をプレゼンした部門の一つ、クルマ開発センターの「 TPS ルーム」を直撃取材。 実際に改善が行われていた現場を見せてもらった。 メンバーの汗が染み込む現場には、改善に真摯に取り組んだ数々の足跡があった。 さらに、今回トヨタイムズは、クルマ開発センターの事業上のパートナーであるデンソーにもインタビュー取材。. TPM|公益社団法人日本プラントメンテナンス協会. TPM(Total Productive Maintenance)は、製造工場および設備におけるロスをゼロにすることを目的とした、主に自動化ラインを中心とした製造業やプラント産業における設備管理と生産性維持のためのマネジメントシステムです。 「総合的生産保全」や「全員参加の生産保全」と呼ばれています。 社団法人日本プラントメンテナンス協会(JIPM)によって、1971年に提唱されました。 TPMの特徴. TPMは、設備を適切に維持、改善し続けることで、故障、製品不良、作業のムダなどの「ロス」を未然に防ぐことをねらうものであり、ロスに着目し、ロス・ゼロをターゲットとすることが特徴です。. Tpmとは - 日本プラントメンテナンス協会.

オクシズ の 駅 わらび こ2024年10月のobd車検開始に備える! 最新の車検・整備に対応 . さらに「nanoWIN」のもうひとつの大きな特徴とは 、有料オプションとして整備用のスキャンツールが用意されている . 現行モデルの「TPM-5. 「Dell Inspiron」シリーズに最新Ryzen 8040搭載モデル展開 . デル・テクノロジーズは3月15日、最新Ryzen 8040シリーズを搭載するノートPC「Inspiron 14 / 16 / 14 2-in-1」を発表し、同日販売を開始した。. トヨタ「"爆速"プリウス」実車公開! 新型「Grプリウス」の . トヨタのマレーシア法人は、カーボンニュートラルに向けた「BEYOND ZERO」構想発表にあわせ行われたイベントで、「プリウス」をベースにした . トヨタ式TQMの体系と管理上のポイント(その1):トヨタ式TQM×IoTによる品質保証強化(2)(1/3 ページ) - MONOist. 高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第2回は、トヨタ式TQMの体系と . TPM活動の進め方、ロス撲滅のための8つの活動:いまさら聞けないTPM(2)(4/4 ページ) - MONOist. これを「TPM展開の8本柱」と呼び、ロスを「減らす」活動とロスを「防ぐ」活動で構成されています。. 生産システム効率化の個別改善 :生産ライン(プロセス)や設備ごとにロスを調査し定量化して、ロスを減らし「真のもうけ」を得る活動です . 5S【意味・始まりのトヨタ式5S・目的・進め方・事例・メリット・デメリット】. 5sとは在庫管理などの業務を効率化するために欠かせない活動。「整理・整頓・清掃・清潔・躾(しつけ)」の5つ活動です。この記事では在庫管理の前提となる5sについて意味や始まり・目的・進め方・事例・メリットやデメリットなどをわかりやすく解説。. 総合的設備管理 - Wikipedia. 総合的設備管理(そうごうてきせつびかんり、TPM;Total Productive Maintenance )とは、企業などにおいて、製造設備の保守管理を総合的に行い、設備停止時間の減少を目指し、生産性の向上を計る活動。 1971年に日本プラントメンテナンス協会(のちの日本プラントメンテナンス協会)により提唱され . 生産活動に欠かせないqcd、Qcds、Pqcdsmeとは | カイゼンベース / Kaizen Base. QCDとは、Quality(品質)、Cost(コスト)、Delivery(納期)の頭文字を取ったもののことを指します。工場運営において、顧客の期待に応えるためには、必要不可欠な要素です。製造業をはじめとしたあらゆる企業において、営業、企画、設計開発、生産現場、アフターフォロー等で重視すべき3つ . トヨタ生産方式(Tps)の基本原理 | ものレボ. トヨタ生産方式(tps)とは、トヨタ自動車工業(当時)の大野耐一氏や鈴村喜久雄氏らが生産ラインのムダを徹底的に排除するために確立した生産方式のことです。この中では7つのムダを定義し、それらを排除するために「ジャストインタイム」と「自働化」を2本柱として体系化された手法です。.

県民 の 友そのため、活動の指針となるコンテンツの拡大と充実を図り、体系化を目指してきました。. この連載を通じて、新しく体系化できたものを紹介していきます。. この新しいTPMをここでは「戦略的TPM:Strategic TPM(S-TPM)」と名づけておきます。. もちろん . トヨタ企業サイト|トヨタ自動車75年史|TQM(Total Quality Management)|詳細解説. こうした課題は、1960年に発表した新型「トヨペットコロナ」において、新機構サスペンションの不具合や雨漏りなどの品質問題となって表面化>した。. そこで、トヨタは、「経営管理の画期的刷新」と「良質廉価な製品の生産と開発」を図るため、従来から . トヨタ生産方式 - Wikipedia. トヨタ生産方式(トヨタせいさんほうしき、Toyota Production System、略称TPS)は、トヨタ自動車の生み出した、工場における生産活動の運用方式の一つ。 多くの企業がこれにならった方式を取り入れており、工場等の製造現場やそれに付随するスタッフ部門だけでなく、間接部門でも取り入れて . Pqcdsmeとは?読み方から覚えるものづくりの視点 - 製造部 Seizo-bu. PQCDSMEとは?. PQCDSMEとは製造現場で. モニタリングすべき重要な視点を言います. 読み方は、ぴー・きゅー・しー・でぃー・えす・えむ・いー…すみません、そのままです. 中小企業診断士試験の記憶用語呂合わせに. 距離 を 置い て いる 間 男性 心理

更正 の 請求 消費 税『ぴくしどすむえ』と呼んでいたヒトを . 稼働率と可動率 Operating Rate Vs. Operational Availability そしてTPM. 詳しくはこちら、「全員参加の生産保全、TPMとは何か?」という記事に詳しいです。 まとめ. いかがでしたでしょうか? 今回は「稼働率と可動率 Operating rate Vs. Operational Availability、そしてTPM」と題して、両者の違いと、Leanに必要な考え方のご説明でした。. Tpm 生産効率の考え方 - 日本のものづくり~品質管理、生産管理、設備保全の解説 匠の知恵. 故障に関する一般的な問題は,"故障"の定義が不明確なことである。そのため, tpm活動当初は故障件数が増加する傾向が見受けられるが,それは故障件数が増加するのではなく,定義がはっきりしておらず,いままで故障としてカウントしなかったものを . 【特集】Windows 11で必須になった「TPM 2.0」って何?TPMの役割や確認方法を紹介 - PC Watch. Microsoftは、2016年の時点でWindows 10搭載機に対してTPM 2.0の実装の必要性を 公表 していたが、今年 (2021年)後半のWindows 11のリリースを機に、本格的に . オトコン で 結婚 した

糸へん に 甘TPM鉄則19:エフ付け・エフ取りー設備や仕事の不具合に気づく!. エフ付け・エフ取りとは. エフ(絵符)とは、どこにどのような不具合があるか、場所と処置内容を忘れないために、また不具合の処置漏れを防ぐために、日付や発見した人の名前、不具合の内容を記入して、その個所に取り付けること、つまり、不具合を . TPMとは|「分かりそう」で「分からない」でも「分かった」気になれるIT用語辞典. tpmが付いていれば暗号鍵の保管先をtpmの中にできます。 これならハードディスクを盗まれても暗号鍵は盗まれません。 さらに、tpmはパソコンの部品です。 そのパソコンと一体化しています。 「それじゃあ、tpmも持っていこう」ができないわけです。. トヨタ生産方式・Tpsの基本思想と2本柱(ジャストインタイム、自働化)とは | カイゼンベース / Kaizen Base. あげ 潮 どこで 買える

4 月 は 君 の 嘘 最終 回 感想トヨタ生産方式(英語表記:TPS, Toyota Production System)とは、トヨタ自動車が長年を掛けて創りあげてきた生産方式のことです。トヨタ生産方式の基本思想は「徹底的なムダ排除による原価低減であり、2本柱としては、ジャストインタイムとニンベンの付いた自働化が位置付けられています。. なぜなぜ分析のやり方、事例、テンプレート【イラスト図解】 - 日本のものづくり~品質管理、生産管理、設備保全の解説 匠の知恵. なぜなぜ分析はトヨタにて開発され、製造方法の改善手法として社内で使用され、現場での問題解決訓練の重要な一つでした。. TPSの開発者である大野耐一氏は、「5つの理由を繰り返すこ とで問題の性質とその解決策が明確になる」と述べている。. 当初 .

アリ の 巣 観察 キット 巣 を 作ら ない④搬送設備・操作盤 . 【No.2】ロス改善の考え方② 16大ロス(+Αロス) - Tpmオンライン. 生産経営ビジネスプロセス. 今回取り上げているのは、直接的な生産現場として現場改善で焦点があたる中央の生産の部分です(生産、計画・調達、営業部門のロス)。. それぞれの部門でロス改善したものが先ほどのコスト区分に関係付けられ、改善効果の . TPM活動の進め方、ロス撲滅のための8つの活動:いまさら聞けないTPM(2)(1/4 ページ) - MONOist. tpmでは生産システムにおける基本的な潜在するロスとして「16大ロス」を考えています。16大ロスは、あくまでも単一工程の基本的なロスであり、プロセス全体をスルーで見たり、業種や生産形態の違いによっては16大ロス以外にも多くの種類が存在します。. 稼働率と可動率(ベキドウリツ)の違いとは?2つの指標の意味と違いについて解説 | カイゼンベース / Kaizen Base. トヨタ生産方式においては、稼働率(カドウリツ)と可動率(ベキドウリツ)の2つの設備管理指標があります。どちらも漢字でカドウリツと書く2つの管理指標ですが、実は指標として見える化する目的が異なります。本ページでは、稼働率と可動率(ベキドウリツ)は、どちらが現場が責任を . TPMと保全の種類【機械装置にMPを反映して改善すれば品質向上】. この tpmの8本の柱のなかに、「計画保全」と「自主保全」があり、保全はロスを防ぐ活動として位置づけられているのです。 保全の種類 TPMの8本柱の中で「計画保全」と「自主保全」とありますが、その違いについてまとめておきます。. Tqcとは?Tqmとの違いを踏まえつつ解説! | the Owner. TQM(Total Quality Management)とは、総合的品質管理の略称である。. 日本品質管理学会が公表している「品質管理用語」では、TQMの定義や目的を以下のように表現している。. ・TQMの定義. 「プロセスおよびシステムの維持向上、改善、革新を全社的に行うことで . 今すぐ使えるトヨタの問題解決法 TBP トヨタ・ビジネス・プラクティス | Kusunoko-CI Development. では、問題解決そのものにフレームワークはあるのか? はい、あります。 そこで今回は、「トヨタの問題解決手法、TBP トヨタ・ビジネス・プラクティス(Toyota Business Practices)」のご紹介です。 私が以前、サウジアラビアのトヨタで改善部に所属していた時は、こちらがメインの教材。. Pqcdsmeとは何か?読み方は?Qc活動との深い関係について - 製造部 Seizo-bu. PQCDSMEとは何か?. PQCDSMEとは、商品やサービスを. 提供する側として忘れてはならない. 重要な7つの視点を表現しています. 読み方は『ぴー・きゅー・しー・でぃー・えす・えむ・いー』と. 見たままアルファベットをそのまま. 読んでいくというシンプル読み . カイゼンとは?改善やKAIZENとの違いや5S活動・トヨタ生産方式との関係. サボ 生き て た 理由

車 アクセル 踏む と ガタガタカイゼンとは、作業や業務の中にあるムダを排除し、より価値が高いものだけを行なえるように、作業や業務のやり方を変える活動を行なうことです。現場の作業者1人1人が知恵と創意工夫を出しながら全員参加で行なうのがポイントです。日本から生まれたカイゼンは、海外でもそのまま . 標準化と管理の定着/歯止めの進め方【QCストーリーの解説】. 現在は、QCストーリーのステップでは、「歯止め」とは言わず、「標準化と管理の定着」と呼ばれているので、参考程度にしてください。. 歯止めとは以下のことを言います。. 改善活動によって、問題が解決して成果が得られたとき、その問題が繰り返され . フローチャートの前にまず物と情報の流れ図(VSM)を書こう【トヨタ生産方式】 | 業務改善+ITコンサルティング、econoshift:マイク根上. 今日は トヨタ生産方式が開発した. 「物と情報の流れ図」 の話をしたいと思います。. 母子 手帳 の 写し

皆さん業務フローを図式化しようとした時に、. まずフローチャートを思い浮かべられると思いますが、. 僕は現状分析をする時にはそれをほとんど使いません。. なぜ . 生産保全(PM)は何をする?4つの基本活動と応用編を紹介 - 株式会社FAプロダクツJSS事業部|関東最大級のロボットSIer. 生産保全(pm)は、工場設備の導入から寿命を全うするまでの間に、コストを抑えながら安全稼働させるための保全活動です。この記事では、生産保全の基礎について事例つきで紹介します。応用編としてtpm(全員参加の生産保全)活動についても解説しています。. 【第1回】チョコ停とは① - Tpmオンライン. チョコ停とは、. ①一次的な機能停止を伴うもの. ②機能の回復は簡単な処置(異常なワークの除去とリセット)でできるもの. ③部品交換、修理は行わないもの. ④回復時間は2~3秒から5分未満のもの. というように故障とは異なり、一時的なトラブルのため . 自動車にもPCと同じセキュリティチップ「TPM」を搭載へ、規格策定が完了:車載セキュリティ - MONOist. TPM 2.0 Automotive Thinの策定に参加したトヨタIT開発センターの小熊寿氏は「当社は、他のTCG会員と一緒に、自動車とリモートサービスセンターや他の施設とのセキュアな連携/通信を開発しており、自動車を利用する全てのお客さまの安全と安心を担保するため、悪意ある攻撃や侵入に対してECUの . 【世界のTOYOTA】トヨタ生産方式とは何? | 改善Japan. 本屋さんで「トヨタ生産方式」って本がいっぱい並んでるけど何だろう? そんな疑問にお答えします。☑️記事の内容 1,【世界のTOYOTA】トヨタ生産方式とは何? 2,トヨタ生産方式が重要視する2本の柱 3,トヨタ生産方式は製造業だけのもの?. TPM(セキュリティチップ)とは - 意味をわかりやすく - IT用語辞典 e-Words. TPM【セキュリティチップ】とは、コンピュータのマザーボードなどに装着される、セキュリティ関連の処理機能を実装した半導体チップ。業界団体のTrusted Computing Group(TCG)が標準仕様を策定しており、パソコンの企業向けモデルなどに搭載されている。. 国産メーカー・アイドリングストップ車の電流積算値リセット | りょかいらいふ(旅懐らいふ). アイドリングストップ機能を持つ車両では交換するだけではアイドリングストップ機能が働かない、もしくは、いずれ働かなってしまうので、エンジンコンピューター内の電流積算値をリセットする必要がありますが、メーカーごとにその方法が異なっていますので、その方法と注意点をまとめ . 【初めてでもよくわかる】TPM活動でやることとは? | 改善Japan. 今年からTPM活動ってのを始めるらしいのだけど何だろう、、、?そんな疑問にお答えします。 ☑️記事の内容 1,【初めてでもよくわかる】TPM活動でやることとは? 2,TPM活動を進める時に絶対に知っておくこと 3,TPM活動に資格が必要?. トヨタ式「5s」とは何か、なぜ整理・整頓をして業績が伸びるのか 連載:トヨタに学ぶビジネス「改善」の極意|ビジネス+It. トヨタ式改善の導入を考えるうえで、企業や組織が最初に取り組むべきはトヨタ式「5S」だ。5Sとは、整理、整頓、清掃、清潔、躾のことを言う . 7つのムダとは?トヨタ生産方式の基本思想やムダを排除する方法 | 製造業関連のお役立ちメディアならNikken→Tsunagu. トヨタ生産方式におけるムダとは?7つのムダを排除する方法. 生産効率化の成否は、いかにムダを最小限にできるかにかかっています。トヨタでは付加価値を生まない作業として「7つのムダ」を掲げており、それらの「ムダ取り」に力を注いできました。. 5s活動(整理、整頓、清掃、清潔、躾)の定義や効果、取り組みのポイントを解説 | カイゼンベース / Kaizen Base. 5Sとは、整理(Seiri)、整頓(Seiton)、清掃(Seisou)、清潔(Seiketsu)、躾(Shitsuke)をローマ字読みした際の頭文字の「S」を取ったものです。躾は、「習慣化(Shukanka)」と表すこともあります。5S活動は、仕事を行う上で、モノや情報を常に取り扱い易い状態にするための取り組みのことで